Page 10 - 2022年第53卷第6期

P. 10

步骤 3,自动导航与避障。车体控制器接收云端监控平台或遥操作指令信息后,基于 CAN 通讯

将指令信息转换后输入车体可编程逻辑控制器(Programmable logic controller,PLC),PLC 通过继电器

对车体发动机进行控制,实现车体行走模块的启动、行走、转弯、急停等。行走过程中,高精度

RTK-GNSS用于车体定位与定向,机载毫米波雷达用于障碍物的感知与避障。

步骤 4,轨迹规划。轨迹规划是振捣机器人进行自动振捣的核心。考虑振捣动作可以分解为“插

}的

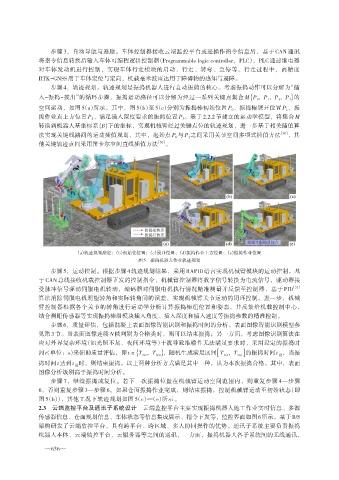

入-振捣-拔出”的循环步骤,振捣运动路径可以分解为经过一系列关键点集合 M{P 0 , P 1 , P 2 , P 3

空间运动,如图 5(a)所示。其中,图 5(b)至 5(e)分别为振捣棒初始位置 P 、振捣棒展开位置 P 、振

0 1

捣作业点上方位置 P 、满足插入深度要求的振捣位置 P 。基于 2.2.2 节建立的运动学模型,将集合 M

2 3

B

转换到机器人基坐标系{ }下的坐标,实现机械臂经过关键点位的轨迹规划,进一步基于相关插值算

法实现关键线路间的运动插值规划,其中,起始点 P 与 P 之间采用关节空间多项式插值方法 [30] ,其

0 1

他关键轨迹点间采用笛卡尔空间直线插值方法 [30] 。

(a)轨迹规划路径;(b)初始化位置;(c)展开位置;(d)振捣作业上方位置;(e)振捣作业位置

图5 振捣机器人作业轨迹规划

步骤 5,运动控制。根据步骤 4轨迹规划结果,采用 RAPID 语言实现机械臂模块的运动控制。基

于 CAN 总线接收机载控制器下发的控制指令,机械臂控制器将数字信号转换为电流信号,驱动器接

[31]

受脉冲信号驱动伺服电机转动,编码器对伺服电机执行情况精准测量并反馈至控制器,基于 PID

算法消除伺服电机期望转角和实际转角间的误差,实现机械臂关节运动的闭环控制。进一步,机械

臂控制器根据各个关节的转角进行运动学分析计算振捣棒组位置和姿态,并反馈给机载控制中心,

结合测距传感器等实现振捣棒组模块插入角度、插入深度和插入速度等振捣参数的精准控制。

步骤 6,质量评估,包括混凝土表面图像智能识别和振捣时间的分析。表面图像智能识别模型参

见第 3节。当表面图像连续 N帧判别为合格类时,则可以结束振捣;另一方面,考虑图像识别算法在

应对外界复杂环境(如光照不足、夜间环境等)干扰导致准确性无法满足要求时,采用设定的振捣时

]

}

间 t(单位:s)来辅助质量评估,即 t ∈ {T min , T max ,随机生成满足区间[ T min , T max 的振捣时间 t ,当振

设

捣时间 t达到 t 时,则结束振捣。以上两种分析方式满足其中一种,认为本次振捣合格。其中,表面

设

图像分析级别高于振捣时间分析。

步骤 7,继续振捣或复位。若下一次振捣位置在机械臂运动空间范围内,则重复步骤 4—步骤

6,否则重复步骤 3—步骤 6。如果仓面振捣作业完成,则结束振捣,控制机械臂运动至初始状态(即

图 5(b)),其他工况下轨迹规划如图 5(c)—(e)所示。

2.3 云端监控平台及通讯子系统设计 云端监控平台主要实现振捣机器人施工作业实时信息、多源

传感器信息、仓面规划信息、车体状态等信息集成展示、指令下发等,监控界面如图6所示。基于B/S

架构研发了云端监控平台,具有跨平台、跨区域、多人协同操作的优势。通讯子系统主要负责振捣

机器人本体、云端监控平台、云服务器等之间的通讯,一方面,振捣机器人各子系统间的无线通讯,

—636 —