Page 114 - 水利学报2021年第52卷第6期

P. 114

式中: E 为初始弹性模量; d 为受拉损伤因子; d 为受压损伤因子; ε ͂ pl 为拉伸等效塑性应变;

0 t c t

pl

ε ͂ c 为压缩等效塑性应变。

钢筒和 CFRP 厚度很薄,采用壳单元(S4R)对其进行模拟。将钢筒和 CFRP 分别等效为理想弹塑

[1]

性和理想弹脆性材料。预应力钢丝采用 T3D2单元进行模拟,根据文献 ,钢丝的本构关系式表达如下:

ì f = ε E s ε ≤ f sg E s

s

s

s

ï ï

í é ) 2.25 ù (3)

ï ï f = f 1 - ( 1 - 0.6133ε E s f su ú ε > f sg E s

ê

s

s

s

su

î ë û

式中: f 为钢丝应力; ε 为钢丝应变; E 为钢丝的弹性模量; f 为钢丝的抗拉强度; f sg 为钢丝

su

s

s

s

的张拉控制应力,取 0.7 f su [5,29] 。

在 ABAQUS 中通过“Embedded(嵌入)”将钢筒嵌入混凝土中,预应力钢丝嵌入砂浆中;砂浆与混

凝土管芯之间接触采用“Tie(绑定)”进行模拟。内水压加载过程中,CFRP 与砂浆几乎不发生相对滑

动,因此,CFRP 与砂浆之间接触也使用“Tie(绑定)”进行模拟 [24] 。对 PCCP 承口端和插口端的轴向位

移和环向位移进行约束,只允许其发生径向位移。模拟中钢丝断丝位置发生在管道中间截面,利用

生死单元技术“Model change(生死单元)”,将整圈钢丝“Deactivated(失效)”用于模拟断丝。

钢丝和 CFRP 的预应力均采用温度法进行施加 [30-31] ,温度与应力关系表达式如下所示:

σ = ΔtEα (4)

-5

式中: σ 为材料应力值;Δt为温度控制值;E 为材料弹性模量;α 为材料膨胀系数,钢丝取 1 × 10 /℃,

-6 [29-30]

CFRP 取 -0.7 × 10 /℃ 。

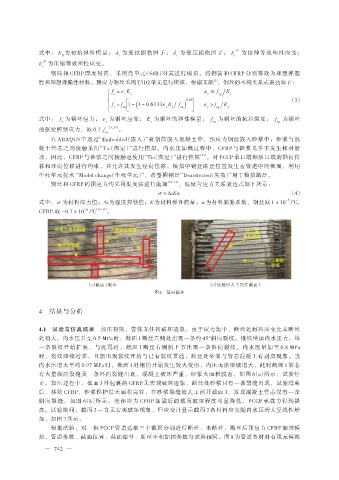

(a)截面 1 破坏 (b)试验后人工剖开截面 3

图 6 截面破坏

4 结果与分析

4.1 试验与仿真结果 加压初期,管体无任何破坏迹象,由于应力集中,断丝处材料应变比未断丝

处稍大。内水压升至 0.5 MPa 时,截面 1 断丝左侧处出现一条约 45°斜向裂纹。继续增加内水压力,第

一条裂纹开始扩展,与此同时,截面 1 断丝右侧斜上方出现一条斜向裂纹。内水压增加至 0.8 MPa

时,裂纹继续增多,且新出现裂纹开始与已有裂纹贯通,断丝处砂浆与管芯混凝土有剥离现象。当

内水压增大至约 0.97 MPa 时,截面 1 处钢筒开始发生较大变形,内压无法继续增大,此时截面 1 管芯

有大量纵向裂缝及一条环向裂缝出现,混凝土破坏严重,砂浆大面积脱落,如图 6(a)所示,试验停

止。加压过程中,截面 3 外包裹的 CFRP 无宏观破坏迹象,断丝处砂浆只有一条裂缝出现,试验结束

后,移除 CFRP,砂浆保护层大面积完好,在砂浆裂缝处人工剖开截面 3,发现混凝土管芯仅有一条

斜向裂缝,如图 6(b)所示。经预应力 CFRP 加固后的截面破坏程度明显降低,PCCP 承载力得到提

高。试验期间,截面 2 一直无宏观破坏现象,但应变计显示截面 2 各材料应变随内水压增大呈线性增

加,如图 7 所示。

根据试验,对一根 PCCP 管道选取三个截面分别进行断丝、未断丝、断丝后预应力 CFRP 加固模

拟,管道参数、截面位置、截面编号、断丝率和加固参数与试验相同。图 8 为管道各材料有限元模拟

— 742 —