Page 21 - 2023年第54卷第1期

P. 21

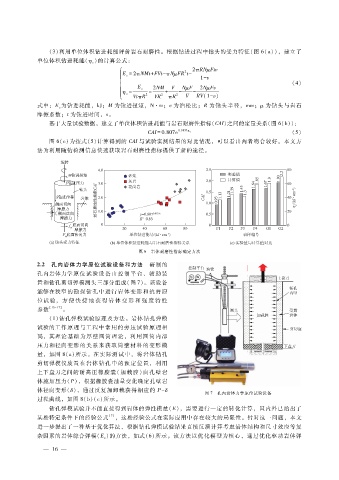

(3)利用单位体积钻进耗能评价岩石耐磨性。根据钻进过程中钻头的受力特征(图 6(a)),建立了

)的计算公式:

单位体积钻进耗能( η e

2 π RN μ Ftv

2

E = 2 π NMt + FVt - π N μ FRt -

c

1 - v

(4)

E 2 NM F N μ F 2 N μ Fv

= c = + - -

η e 2 2 2

Vt π R VR π R V RV(1 - v)

式中:E为钻进耗能,kJ;M为钻进扭矩,N·m;v为泊松比;R为钻头半径,mm;μ为钻头与岩石

c

摩擦系数;t为钻进时间,s。

基于大量试验数据,建立了单位体积钻进耗能与岩石耐磨性指标(CAI)之间的定量关系(图 6(b)):

CAI = 0 .807e (5)

0.0137 η e

图 6(c)为按式(5)计算得到的 CAI与试验实测结果的对比情况,可以看出两者吻合较好。本文方

法为利用随钻检测信息快速获取岩石耐磨性指标提供了新的途径。

图 6 岩体耐磨性指标确定方法

2.2 孔内岩体力学原位试验设备和方法 研制的

孔内岩体力学原位 试验设 备由 控制 平台、辅 助装

置和钻孔剪切弹模测头三部分组成(图 7)。该设备

能够在狭窄的勘探钻孔中进行岩体变形和抗剪原

位试 验, 方 便 快 捷 地 获 得 岩 体 变 形 和 强 度 特 性

参数 [15 - 17] 。

(1)钻孔弹模试验原理及方法。岩体钻孔弹模

试验的工作原理与工程中常用的旁压试验原理相

同,其理论基础为厚壁圆筒理论,利用圆 筒 内部

压力和径向变形的关系来获取筒壁材料的变形模

量,如图 8(a)所示。在实际测试中,将岩体钻孔

剪切弹模仪放置在 岩体钻 孔中 的预 定位置,利用

上下盘刀之间的耐高压橡胶囊(加载腔)向孔壁岩

体施加压力(P),根据橡胶囊油量变化确定孔壁岩

体径向变形( δ ),通过反复加卸载获得相应的 P - δ

图 7 孔内岩体力学原位试验设备

过程曲线,如图 8(b)(c)所示。

钻孔弹模试验并不能直接得到岩体的弹性模量( E),需要进行一定的转化计算,国内外已给出了

某些特定条件下的经验公式 [7] ,这些经验公式在实际应用中存在较大的局限性。针对这一问题,本文

进一步提出了一种基于优化算法,根据钻孔弹模试验结果直接反演计算考虑岩体结构和尺寸效应等复

杂因素的岩体综合弹模( E)的方法,如式(6)所示。该方法以优化模型为核心,通过优化驱动岩体弹

z

— 1 6 —