Page 66 - 2023年第54卷第1期

P. 66

4 摩擦系数敏感性分析

由 3.4节分析可知钢衬- 自密实混凝土界面、自密实混凝土- 管片界面摩擦力的存在均会对钢衬和管

片应力造成明显的影响,而材料界面之间不同的摩擦系数是影响数值模型计算结果的重要参数之一。

4.1 钢衬- 自密实混凝土界面摩擦系数影响 钢衬表面进行不同涂装可以改变钢衬与自密实混凝土界

面摩擦系数 [37] ,首先选取 5组摩擦系数对钢衬 - 自密实混凝土界面摩擦接触特性的影响进行对比分

= 0 、0.2、0.4、0.6、0.8,其他界面摩擦系数保持不变。

析,即 μ 1

= 0

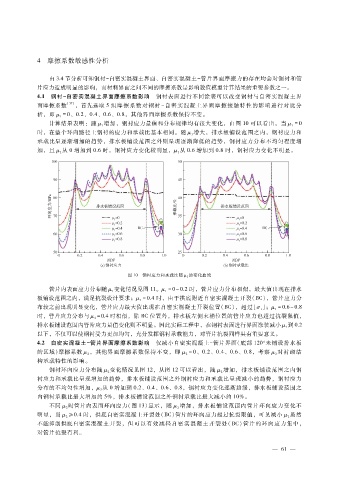

计算结果表明:随 μ 1 增加,钢衬应力量值和分布规律均有很大变化,由图 10可以看出,当 μ 1

增大,排水板铺设范围之内,钢衬应力和

时,在整个环向路径上钢衬的应力和承载比基本相同。随 μ 1

承载比呈逐渐增加的趋势,排水板铺设范围之外则呈现逐渐降低的趋势,钢衬应力分布不均匀程度增

从 0.6增加到 0.8时,钢衬应力变化不明显。

加,且 μ 1 从 0增加到 0.6时,钢衬应力变化较明显,μ 1

图 10 钢衬应力和承载比随 μ 1 的变化曲线

= 0~0.2时,管片应力分布相似,最大值出现在排水

管片内表面应力分布随 μ 1 变化情况见图 11。μ 1

= 0.4时,由于拱底附近自密实混凝土开裂(BC),管片应力分

板铺设范围之内,满足抗裂设计要求;μ 1

= 0.6~0.8

布较之前出现明显变化,管片应力最大值出现在自密实混凝土开裂位置( BC),超过[ σ t ];μ 1

= 0.4时相似,除 BC位置外,排水板左侧末梢位置的管片应力也超过抗裂限值,

时,管片应力分布与 μ 1

到 0.2

排水板铺设范围内管片应力量值变化则不明显。因此实际工程中,在钢衬表面进行界面涂装减小 μ 1

以下,不仅可以使钢衬受力更加均匀,充分发挥钢衬承载能力,对管片抗裂同样具有重要意义。

4.2 自密实混凝土- 管片界面摩擦系数影响 仅减小自密实混凝土- 管片界面(底部 120°未铺设排水板

对衬砌结

的区域)摩擦系数 μ 2 ,其他界面摩擦系数保持不变,即 μ 2 = 0、0.2、0.4、0.6、0.8,考察 μ 2

构承载特性的影响。

增加,排水板铺设范围之内钢

钢衬环向应力分布随 μ 2 变化情况见图 12,从图 12可以看出,随 μ 2

衬应力和承载比呈现增加的趋势,排水板铺设范围之外钢衬应力和承载比呈现减小的趋势,钢衬应力

从 0增加到 0.2、0.4、0.6、0.8,钢衬应力变化逐渐趋缓,排水板铺设范围之

分布的不均匀性增加,μ 2

内钢衬承载比最大增加约 5%,排水板铺设范围之外钢衬承载比最大减小约 10%。

增加,排水板铺设范围内管片环向应力变化不

不同 μ 2 时管片内表面环向应力(图 13)显示,随 μ 2

虽然

明显,当 μ 2 ≥0.4时,拱底自密实混凝土开裂处(BC)管片的环向应力超过抗裂限值,可见减小 μ 2

不能抑制拱底自密实混凝土开裂,但可以有效减轻自密实混凝土开裂处( BC)管片的环向应力集中,

对管片抗裂有利。

— 6 1 —