Page 44 - 2023年第54卷第12期

P. 44

管芯为螺旋连续缠丝,假定 1螺旋圈钢丝为 1根(圈)钢丝。试验前,规定每 5根钢丝为一组,赋

予每组钢丝一个编号;试验中,采用砂轮机按编号顺序依次割断各组钢丝。切断钢丝的编号除了表示

切断顺序外,还表示断丝总数,即断丝编号的 5倍。集中断丝时,从管体中部向两端依次分组割断钢

丝,如图 1(e)所示。离散断丝时,先在 4个断丝区均匀分散地割断钢丝,然后只在 B区和 C区断丝,

如图 1(f)所示。相比于集中断丝,离散断丝在环向扩展了一个维度;每个离散断丝区的长度均约为

1.0m,含有 60圈钢丝并被分为 12组。

所有试验管依据 《预应力钢筒混凝土管道技术规范》( SL702—2015) [20] 设计,并具有相同的设计

参数。管体内径 3.4m,管长 5.0m,工作内压 0.8MPa,设计内压 1.12MPa,覆土厚度 2.0m。管体其它

尺寸和材料参数如表 1所示。

表 1 管体的尺寸和材料参数

名称 尺寸?mm 材料参数 数值?MPa

管芯厚度 280 混凝土抗压强度标准值 55

砂浆厚度 32 砂浆抗压强度标准值 45

钢筒厚度 1.5 钢筒弹性模量 206850

钢筒外径 3553 钢丝弹性模量 193050

钢丝直径 7 钢丝抗拉强度 1570

钢丝间距 16.5 钢筒屈服强度 215

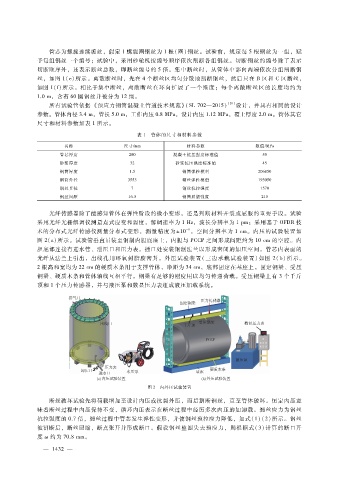

光纤传感器除了能感知管体在弹性阶段的微小变形,还是判断材料开裂或屈服的重要手段。试验

采用光纤光栅解调仪测量点式应变和温度,解调速率为 1Hz,波长分辨率为 1pm;采用基于 OFDR技

- 6

术的分布式光纤传感仪测量分布式变形,测量精度为±10 ,空间分辨率为 1cm。内压的试验装置如

图 2(a)所示。试验管垂直吊装至钢制内胆底座上,内胆与 PCCP之间形成间距约为 10cm的空腔。内

胆底部连接有进水管、泄压口和压力表。插口处安装钢制法兰以形成密闭的加压空间。管芯内表面的

光纤从法兰上引出,出线孔用环氧树脂胶密封。外压试验装置(三边承载试验装置)如图 2(b)所示。

2根高和宽均为 22cm的硬质木条用于支撑管体,净距为 34cm,底部固定在基座上。固定钢梁、受压

钢梁、硬质木条和管体轴线互相平行。钢梁有足够的刚度用以均匀传递荷载。受压钢梁上有 3个千斤

顶和 1个压力传感器,并与液压泵和数显压力表组成液压加载系统。

图 2 内外压试验装置

断丝破坏试验先将荷载增加至设计内压或抗裂外压,而后割断钢丝,直至管体破坏。恒定内压意

味着断丝过程中内压保持不变,循环内压表示在断丝过程中经历多次内压的加卸载。缠丝应力为钢丝

抗拉强度的 0.7倍,缠丝过程中管芯发生弹性变形,并使钢丝预拉应力降低,如式(1)(2)所示。钢丝

被割断后,断丝回缩,断点张开并形成断口。假设钢丝整圈失去预应力,则根据式( 3)计算的断口开

度 ω约为 70.8mm。

3

— 1 4 2 —