Page 45 - 2023年第54卷第12期

P. 45

0 .7fA

sy s

f= (1)

ic

A+ nA+ n′A

c i s i y

f= 0 .7f- nf (2)

is sy i ic

f

is

ω = 2 π R (3)

E s

式中:f和 f分别为管芯混凝土和钢丝的初始预应力;A、A和 A分别为单位长度下管芯、钢筒和钢

ic is c y s

丝的纵截面面积;n和 n′分别为缠丝时钢丝与混凝土、钢筒与混凝土的弹模比;f、R和 E分别为钢

i i sy s

丝的抗拉强度、缠丝半径和弹性模量。

每次割断特定数量的钢丝后,测量管体各层材料的应变和钢丝断口的张开尺寸,观察并记录外层

管芯和保护层砂浆出现的可见裂缝。为了克服温度对测试结果的影响,单根管的测试时间平均约为 10d,

可充分模拟管体运行过程中的断丝破坏。

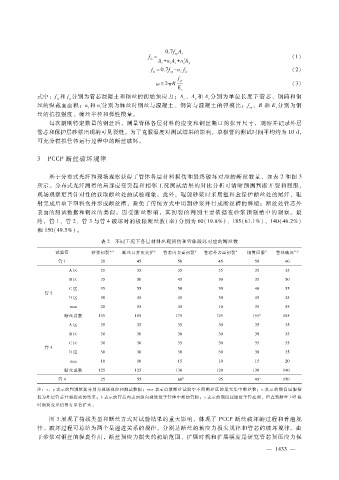

3 PCCP断丝破坏规律

基于分布式光纤和现场观察获得了管体各层材料损伤和最终破坏对应的断丝数量,如表 2和图 3

所示。分布式光纤测得的局部应变突起和相邻工况测试结果的对比分析可清晰预测判断开裂和屈服,

现场观察更具针对性的获取断丝处的试验现象。此外,辊射砂浆时采用塑料盒保护断丝处的尾纤,辊

射完成后取下塑料盒并形成断丝槽,避免了传统方式中切割砂浆并行成断丝槽的弊端;断丝处管芯外

表面的测试数据和钢丝的类似,因受断丝影响,其初裂的判别主要依据在砂浆预制槽中的观察。最

终,管 1、管 2、管 3与管 4破坏时的极限断丝数(率)分别为 60(19.8%)、185(61.1%)、140(46.2%)

和 150(49.5%)。

表 2 不同工况下各层材料出现损伤和管体破坏对应的断丝数

试验管 砂浆初裂 x,y 断丝口首次突扩 y 管芯内表面初裂 y 管芯外表面初裂 x 钢筒屈服 y 管体破坏 x,y

管 1 20 45 50 45 50 60

A区 35 35 35 35 35 35

B区 35 50 45 30 35 50

C区 35 55 50 30 40 55

管 2

D区 30 45 45 30 45 45

max 20 55 45 10 35 55

断丝总数 135 185 175 125 155 a 185

A区 35 35 35 30 35 35

B区 30 30 30 30 30 35

C区 30 30 35 30 35 35

管 3

D区 30 30 30 30 30 35

max 10 10 15 10 15 20

断丝总数 125 125 130 120 130 140

管 4 25 55 60 b 95 95 c 150

注:x、y表示的判别依据分别为现场观察和测试数据;max表示离散断丝试验中不同断丝区的最大集中断丝数;a表示的钢筒屈服疑

似为外层管芯开裂扰动的结果;b表示的管芯内表面纵向裂缝位于管体中部的管顶;c表示的钢筒屈服位于管底部,但直到断丝 145根

时钢筒变形仍没有显著扩大。

图 3展现了荷载类型和断丝方式对试验结果的重大影响,体现了 PCCP断丝破坏的过程和普遍规

律。破坏过程可总结为两个呈递进关系的规律,分别是断丝的预应力损失规律和管芯的破坏规律。由

于砂浆对钢丝的握裹作用,断丝预应力损失的初始范围、扩展时机和扩展幅度是研究管芯预压应力保

4

— 1 3 3 —