Page 69 - 2023年第54卷第12期

P. 69

优于原型离心泵;在额定流量和大流量工况下,方案二的扬程和效率均高于方案一和方案三。因此,

相比于方案一和方案三,方案二的水力性能较优,且优于原泵。这说明,经过反问题设计后得到的离

心泵的水力性能得到了提高。

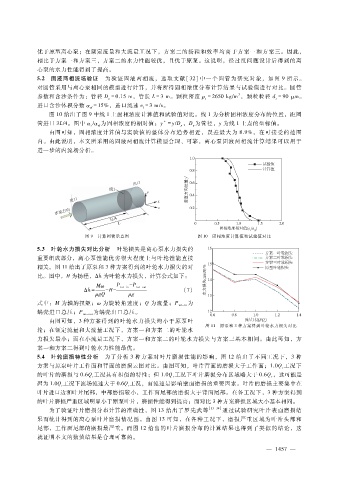

5.2 固液两相流场验证 为验证固液两相流,选取文献[32]中一个圆管为研究对象,如图 9所示。

对圆管采用与离心泵相同的模型进行计算,并将所得固相浓度分布计算结果与试验值进行对比。圆管

3

= 2650kg?m ,颗粒粒径 d= 90μ m。

参数和含沙条件为:管径 D = 0.15m ,管长 L = 3m 。颗粒密度 ρ s s

p

= 15%,进口流速 v = 3m?s 。

进口含沙体积分数 α vf l

图 10给出了图 9中线 1上固相浓度计算值和试验值对比。线 1为分析固相浓度分布的位置,距圆

? 为固相浓度的相对值;y = y?D,D为管径,y为线 1上点的坐标值。

管进口 3L?4。图中 α s α vf

p p

由图可知,固相浓度计算值与实验值的整体分布趋势相近,误差最大为 8.9%,在可接受的范围

内。由此说明,本文所采用的固液两相流计算模型合理、可靠,离心泵固液两相流计算结果可以用于

进一步的内流场分析。

图 9 计算圆管示意图 图 10 固相浓度计算值和试验值对比

5.3 叶轮水力损失对比分析 叶轮损失是离心泵水力损失的

重要组成部分,离心泵性能优劣很大程度上与叶轮性能直接

相关。图 11给出了原泵和 3种方案得到的叶轮水力损失的对

比。图中,H为扬程,Δ h为叶轮水力损失,计算公式如下:

M ω P tot - in - P tot - out

Δ h = - H - (7)

ρ gQ ρ g

式中:M为轴的扭矩;ω为旋转角速度;Q为流量;P 为

tot - in

蜗壳进口总压;P 为蜗壳出口总压。

tot - out

由图可知,3种方案得到的叶轮水力损失均小于原泵叶

图 11 原泵和 3种方案得到叶轮水力损失对比

轮;在额定流量和大流量工况下,方案一和方案二的叶轮水

力损失最小;而在小流量工况下,方案一和方案二的叶轮水力损失与方案三基本相同。由此可知,方

案一和方案二得到叶轮水力性能最优。

5.4 叶轮磨损特性分析 为了分析 3种方案对叶片磨损性能的影响,图 12给出了不同工况下,3种

方案与原泵叶片工作面和背面的磨损云图对比。由图可知,叶片背面的磨损大于工作面;1.0Q工况下

r

的叶片的磨损与 0.6Q工况具有相似的特性;但 1.0Q工况下叶片磨损分布区域略大于 0.6Q,这可能是

r

r

r

因为 1.0Q工况下流场流速大于 0.6Q工况,而流速是影响壁面磨损的重要因素。叶片的磨损主要集中在

r r

叶片进口边和叶片尾部,中部磨损较小,工作面尾部的磨损大于背面尾部。在各工况下,3种方案得到

的叶片磨损严重区域明显小于原泵叶片,磨损性能得到提高;而对比 3种方案磨损区域大小基本相同。

为了验证叶片磨损分布计算的准确性,图 13给出了罗先武等 [33 - 34] 通过试验研究叶片表面磨损结

果而统计得到的离心泵叶片磨损情况图。由图 13可知,在各种工况下,磨损严重区域为叶片头部和

尾部,工作面尾部的磨损最严重。而图 12给出的叶片磨损分布的计算结果也得到了类似的结论,这

就证明本文的数值结果是合理可靠的。

— 1 5 7 —

4