Page 102 - 2025年第56卷第1期

P. 102

颗粒极易对喷嘴出口部位造成严重磨损。 但由于喷针尖部的 “速度亏损” 现象, 使得泥沙颗粒与喷针

尖部壁面的碰撞减少, 并未出现大面积高磨损区。 因此, 喷嘴出口的磨损率远大于喷针。

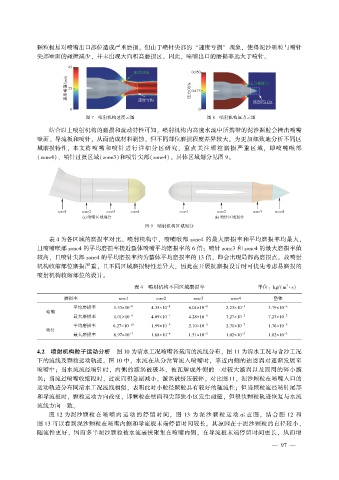

图 7 喷射机构速度云图 图 8 喷射机构压力云图

结合以上喷射机构的磨损和流动特性可知, 喷射机构内高速水流中所携带的泥沙颗粒会撞击喷嘴

壁面、 导流板和喷针, 从而造成材料剥蚀, 但不同部位磨损程度差异较大。 为更加细致地分析不同区

域磨损特性, 本文将喷嘴和喷针进行详细分区研究, 重点关注颗粒磨损严重区域, 即喷嘴喉部

(zone4)、 喷针过渡区域(zone3)和喷针尖部(zone4)。 具体区域划分见图 9。

图 9 喷射机构区域划分

表 4 为各区域的磨损率对比。 喷射机构中, 喷嘴喉部 zone4 的最大磨损率和平均磨损率均最大,

且喷嘴喉部 zone4 的平均磨损率接近整体喷嘴平均磨损率的 6 倍; 喷针 zone3 和 zone4 的最大磨损率值

较高, 且喷针尖部 zone4 的平均磨损率约为整体平均磨损率的 13 倍, 即会出现局部高磨损点。 故喷射

机构收缩部位磨损严重, 且不同区域磨损特性差异大, 因此在开展抗磨损设计时可优先考虑易磨损的

喷射机构收缩部位的设计。

表 4 喷射机构不同区域磨损率 单位: kg∕(m ·s)

2

磨损率 zone1 zone2 zone3 zone4 整体

平均磨损率 1.53×10 -8 4.35×10 -8 6.04×10 -8 2.23×10 -5 3.79×10 -6

喷嘴

最大磨损率 1.01×10 -6 4.09×10 -7 4.28×10 -6 7.27×10 -2 7.27×10 -2

平均磨损率 6.27×10 -10 1.99×10 -9 2.10×10 -8 2.31×10 -7 1.76×10 -8

喷针

最大磨损率 6.97×10 -7 1.68×10 -6 1.51×10 -5 1.02×10 -3 1.02×10 -3

4.2 喷射机构粒子运动分析 图 10 为清水工况喷嘴各截面的流线分布, 图 11 为清水工况与含沙工况

下的流线及颗粒运动轨迹。 图 10 中, 水流在从分岔管流入喷嘴时, 靠近内侧的迪恩涡对逐渐发展至

喷嘴中; 当水流流经喷针时, 内侧的漩涡被破坏, 被瓦解成外侧的一对较大漩涡以及四周的碎小漩

涡; 当流过喷嘴收缩段时, 过流面积急剧减小, 漩涡被挤压破碎。 对比图 11, 泥沙颗粒在喷嘴入口的

运动轨迹分布同清水工况流线相似, 表明此时小粒径颗粒具有较好的随流性; 但当颗粒流经喷针尾部

和导流板时, 颗粒运动方向改变, 即颗粒在壁面和尖部狭小区发生碰撞, 但很快颗粒轨迹恢复与水流

流线方向一致。

图 12 为泥沙颗粒 在 喷 嘴 内 运 动 的 停 留 时 间, 图 13 为 泥 沙 颗 粒 运 动 示 意 图。 结 合 图 12 和

图 13 可以看到泥沙颗粒在喷嘴内侧和导流板末端停留时间较长。 其原因在于泥沙颗粒的直径较小,

随流性更好, 因而多半泥沙颗粒被水流裹挟聚集在喷嘴内侧, 在导流板末端停留时间更长, 从而增

— 9 7 —