Page 100 - 2025年第56卷第1期

P. 100

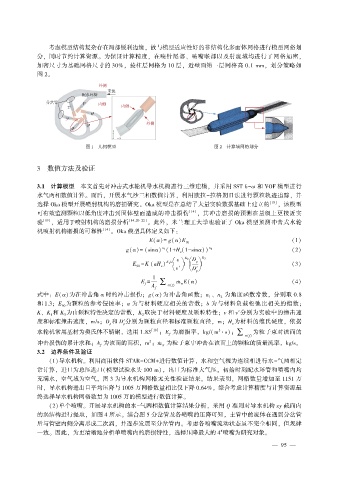

考虑模型结构复杂存在局部锐利边缘, 故与模型适应性好的非结构化多面体网格进行模型网格划

分, 同时节约计算资源。 为保证计算精度, 在喷针尾部、 喷嘴喉部以及射流域均进行了网格加密,

加密尺寸为基础网格尺寸的 30%, 棱柱层网格为 10 层, 近壁面第一层网格高 0.1 mm, 划分策略如

图 2。

图 1 几何模型 图 2 计算域网格划分

3 数值方法及验证

3.1 计算模型 本文首先对冲击式水轮机导水机构进行三维建模, 并采用 SST k-ω 和 VOF 模型进行

水气两相数值计算。 而后, 开展水气沙三相数值计算, 利用欧拉-拉格朗日法进行颗粒轨迹追踪, 并

选择 Oka 模型开展喷射机构的磨损研究。 Oka 模型是在总结了大量实验数据基础上建立的 [18] , 该模型

可有效监测颗粒以低角度冲击到固体壁面造成的冲击损伤 [14] , 其冲击磨损的预测在量级上更接近实

验 [19] , 适用于喷射机构的磨损分析 [14,20-22] 。 此外, 米兰理工大学也验证了 Oka 模型预测冲击式水轮

机喷射机构磨损的可靠性 [14] 。 Oka 模型具体定义如下:

E(α)= g(α)E (1)

90

n 1

g(α)= (sinα) (1+H (1-sinα)) n 2 (2)

v

K 2

K 1 b æ v ö æ D ö K 3

p

E = K (aH ) ç ÷ ç ÷ (3)

90 v

è v′ ø è D′ ø

p

1

E = ∑ ̇ m E(α) (4)

f

A π(f) π

f

式中: E(α)为在冲击角 α 时的冲击损伤; g(α) 为冲击角函数; n 、 n 为角度函数常数, 分别取 0.8

1 2

和 1.3; E 为颗粒的参考侵蚀率; a 为与材料硬度相关的常数; b 为与材料负载松弛比相关的指数;

90

K、 K 和 K 为由颗粒特性决定的常数, K 取决于材料硬度及颗粒特性; v 和 v′分别为实验中的撞击速

1 3 2

度和标准撞击速度, m∕s; D 和 D′分别为颗粒直径和标准颗粒直径, m; H 为材料的维氏硬度, 依据

v

p

p

[18] 2 为粒子束对该面的

水轮机常用基材为奥氏体不锈钢, 选用 1.83 ; E 为磨损率, kg∕(m ·s); ∑

f

π(f)

2

冲击损伤的累计求和; A 为该面的面积, m ; ̇m 为粒子束中冲击在该面上的颗粒的质量流率, kg∕s。

f

π

3.2 边界条件及验证

(1)导水机构。 利用商用软件 STAR-CCM+进行数值计算, 水和空气视为连续相进行水-气两相定

常计算, 进口为总压进口(模型试验水头 100 m), 出口为标准大气压。 初始时刻配水环管和喷嘴内均

充满水, 空气域为空气。 图 3 为导水机构网格无关性验证结果。 结果表明, 网格数量增加至 1151 万

时, 导水机构进出口平均压降与 1005 万网格数量相比仅下降 0.64%。 综合考虑计算精度与计算资源最

终选择导水机构网格数量为 1005 万的模型进行数值计算。

(2)单个喷嘴。 开展导水机构的水-气两相数值计算结果分析, 采用 Q 准则对导水机构 xy 截面内

的涡结构进行提取, 如图 4 所示。 结合图 5 分岔管及各喷嘴的压降可知, 主管中的流体在遇到分岔管

后与管壁内侧分离形成二次涡, 并逐步发展至分岔管内。 考虑各喷嘴流动状态虽不完全相同, 但规律

#

一致。 因此, 为更清晰地分析单喷嘴内的磨损特性, 选择压降最大的 4 喷嘴为研究对象。

— 9 5 —