Page 99 - 2025年第56卷第1期

P. 99

式水轮机喷针表面的磨损特性研究, 又初步分析了泥沙颗粒对随流性和磨损特性的影响 [6] 。 随后, 由

于冲击式水轮机的应用水头也不断提高, 其电站所处的环境更多位于山麓地区, 导致冲击式水轮机面

临的磨损问题日益突出。 2019—2024 年, 为厘清影响喷射机构受泥沙磨损的因素, 更多学者开始深入

探索泥沙颗粒与流动条件对喷射机构的影响。 葛新峰等 [7] 探究了泥沙颗粒直径和浓度对喷射机构磨损

位置、 磨损率的影响, 且又对比清水及含沙条件下机组外特性, 研究了喷嘴开度及射流流速对机组扭

矩、 磨损率的影响 [8] 。 与此同时, 肖业祥等 [9-10] 和曹文哲等 [11] 模拟了喷针表面的不对称磨损分布,

表明针尖附近由于存在速度亏损区使得局部磨损程度减小。 哈尔滨工业大学韩磊团队 [12-13] 考虑泥沙粒

度、 浓度等颗粒参数, 研究了泥沙对导水机构的磨损机理。 此外, 国外有学者在冲击式水轮机的磨损

研究中, 除了开展泥沙颗粒参数的影响机制分析之外, 也集中考虑了不同运行工况下各过流部件的磨

损特性。 如 Messa 等 [14] 和 Tarodiya 等 [15] 均开展了不同开度下喷针和喷嘴的磨损特性分析, 研究发现不

同开度下喷嘴内磨损分布规律相似, 但小开度工况下喷针的磨损更加严重。 Din 等 [16] 以切纳尼水电站为

例开展了冲击式水轮机冲蚀磨损的评估模型研究。 Shrivastava 等 [17] 分析了泥沙粒径对喷嘴和喷针的磨损

规律, 发现高水头下喷射机构更容易受到空化和冲蚀的协同作用。

综上所述, 关于冲击式水轮机的磨损问题研究, 多以平均磨损率评估整个过流部件的磨损特性,

且关于喷射机构结构参数的分析, 大多研究仅以单独分析喷嘴和喷针的角度配合为主。 而实际中, 喷

射机构不同区域磨损特征不一致, 且受多个结构参数影响, 如何细致讨论分析各结构参数变化对喷射

机构不同位置磨损的影响规律还尚待研究。 基于此, 本文构建含沙工况下喷射机构的数值分析模型,

破除仅整体评估喷射机构平均磨损特性的单一性, 对喷嘴及喷针进行更细致的区域划分, 结合颗粒运

动细致分析不同区域的磨损分布特征及形成机理; 进一步, 本文选取喷射机构较为关键的三个结构参

数, 对比探究不同参数对喷射机构不同区域的平均及最大磨损率的影响机制, 阐明不同结构参数变化

影响磨损特性的主要区域; 最终, 针对喷射机构抗磨损优化设计, 提供了明确的指导建议, 为保障机

组的可靠运行奠定理论基础。

2 研究对象与网格划分

本文以某水电站六喷嘴冲击式水轮机模型开展研究, 该电站所在区域河流泥沙特性见表 1, 模型

水轮机具体参数见表 2。 本文主要分析喷射机构的磨损特性, 故对包含配水环管和六个喷嘴的导水机

构计算域模型进行了截取, 其中射流域在计算模型中以圆柱域代替(图 1)。

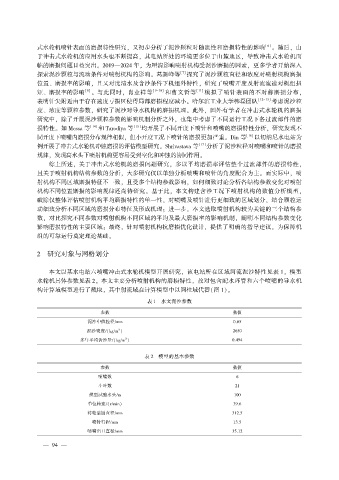

表 1 水文泥沙参数

参数 数值

泥沙中值粒径∕mm 0.05

3

泥沙密度∕(kg∕m ) 2650

3

多年平均含沙量∕(kg∕m ) 0.494

表 2 模型的基本参数

参数 数值

喷嘴数 6

斗叶数 21

模型试验水头∕m 100

单位转速∕(r∕min) 39.6

转轮基圆直径∕mm 312.5

喷针行程∕mm 13.5

喷嘴出口直径∕mm 35.12

— 9 4 —