Page 101 - 2025年第56卷第1期

P. 101

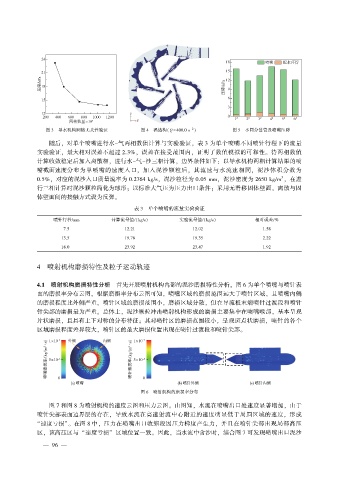

图 3 导水机构网格无关性验证 图 4 涡结构(Q = 400.0 s ) 图 5 不同分岔管及喷嘴压降

-2

随后, 对单个喷嘴进行水-气两相数值计算与实验验证, 表 3 为单个喷嘴不同喷针行程下的流量

实验验证, 最大相对误差不超过 2.3%, 误差在接受范围内, 证明了数值模拟的可靠性。 待两相数值

计算收敛稳定后加入离散相, 进行水-气-沙三相计算, 边界条件如下: 以导水机构两相计算结果的喷

嘴截面速度分布为单喷嘴的速度入口, 加入泥沙颗粒后, 其流速与水流速相同, 泥沙体积分数为

0.5%, 对应的泥沙入口质量流率为 0.2764 kg∕s, 泥沙粒径为 0.05 mm, 泥沙密度为 2650 kg∕m , 在进

3

行三相计算时泥沙颗粒简化为球形; 以标准大气压为压力出口条件; 采用无滑移固体壁面, 离散与固

体壁面间的接触方式设为反弹。

表 3 单个喷嘴的流量实验验证

喷针行程∕mm 计算流量值∕(kg∕s) 实验流量值∕(kg∕s) 相对误差∕%

7.5 12.21 12.02 1.58

13.5 19.78 19.35 2.22

18.0 23.92 23.47 1.92

4 喷射机构磨损特性及粒子运动轨迹

4.1 喷射机构磨损特性分析 首先开展喷射机构内部的泥沙磨损特性分析。 图 6 为单个喷嘴与喷针表

面的磨损率分布云图。 根据磨损率分布云图可知, 喷嘴区域的磨损范围远大于喷针区域, 且喷嘴内侧

的磨损程度比外侧严重。 喷针区域的磨损范围小, 磨损区域分散, 但在导流板末端喷针过渡段和喷针

针尖部的磨损最为严重。 总体上, 泥沙颗粒冲击喷射机构形成的磨损主要集中在喷嘴喉部, 基本呈现

片状磨损, 且具有上下对称的分布特征; 其对喷针区的磨损范围较小, 呈现斑点状磨损, 喷针的各个

区域磨损程度差异较大, 喷针区的最大磨损位置出现在喷针过渡段和喷针尖部。

图 6 喷射机构的磨损率分布

图 7 和图 8 为喷射机构的速度云图和压力云图。 由图知, 水流在喷嘴出口处速度显著增加, 由于

喷针尖部表面边界层的存在, 导致水流在高速射流中心附近的速度明显低于周围区域的速度, 形成

“速度亏损”。 在图 8 中, 压力在喷嘴出口收缩段因压力梯度产生力, 并且在喷针尖部出现局部高压

区, 该高压区与 “速度亏损” 区域位置一致。 因此, 当水流中含沙时, 结合图 7 可发现喷嘴出口泥沙

— 9 6 —