Page 132 - 2025年第56卷第1期

P. 132

并不意味该仓面无不合格区域, 0.144%的不确定区域中可能存在不合格情况, 需要采用证据理论进行

综合评价; CV 值中不确定性区域占比为 3.681%, 通过证据理论融合后, 结果显示 CV 值中不确定区

域占比降至 1.113%, 因此本研究提出方法能够在体现参数不确定性对碾压质量影响的同时提高评价结

果的准确度和可靠性。

5.6 碾压监控多级反馈控制机制应用 通过本文提出的坝面碾压质量综合评价方法能够预测全仓面碾

压质量。 然而, 评价结果由分控站人员生成, 分控站指挥现场采取补救措施可能存在沟通不便利、 无

法精确定位补碾区域等问题; 同时施工现场也可能存在碾压机操作人员规范操作意识及采取措施的主

观积极性较为薄弱等情况。 因此, 本文提出基于 AR(Augmented Reality) 实景导引 [28] 、 声光报警装置

和前后方联合监管的多级反馈控制机制。 其中, 基于实景导引的碾压作业反馈控制方法将虚拟信息与

实际施工场景融合, 对不规范和不合格情况进行实时报警和补碾规划, 以实现反馈控制。 声光报警装

置则辅助操作人员, 在注意力不集中时进行提醒。 最后, 为保证碾压质量合格, 提出基于施工-监理-

业主的反馈控制方法进行保障, 将不合格报警短信发送到业主手机端以及监理手持设备, 防止碾压操

作人员存在规范操作意识薄弱问题。

LHK 坝面碾压作业反馈控制流程为: 首先, 在碾压机驾驶舱内安装工业平板电脑, 并嵌入实景导

引模块。 在碾压过程中, 采用 ACGWO-RF 算法和证据理论综合评价方法对坝面碾压施工质量进行评

价。 通过 AR 跟踪与相机注册完成坝面碾压作业参数、 碾压质量智能评价结果等信息与施工场景虚拟

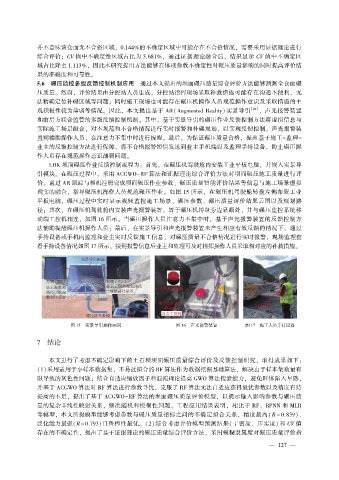

现实的融合, 指导碾压机操作人员规范碾压作业。 如图 15 所示, 在碾压机驾驶舱转盘左侧布置工业

平板电脑, 碾压过程中实时显示视频监控施工场景、 碾压参数、 碾压质量评价结果云图以及规划路

径; 其次, 在碾压机驾驶舱内安装声光报警装置, 置于碾压机转盘旁边显眼处, 并与碾压监控系统移

动端工控机相连, 如图 16 所示。 当碾压操作人员注意力不集中时, 基于声光报警装置的反馈控制方

法辅助提醒碾压机操作人员; 最后, 在实景导引和声光报警装置未产生相应有效反馈的情况下, 通过

手持设备或手机向监理和业主实时反馈施工信息, 对碾压质量不合格情况进行实时报警, 现场监理查

看手持设备情况如图 17 所示, 接到报警信息后业主和监理可及时指挥操作人员采取相对应的补救措施。

图 15 实景导引操作画面 图 16 声光报警装置 图 17 施工人员手持设备

7 结论

本文进行了考虑不确定影响下的土石坝坝面碾压质量综合评价及反馈控制研究, 取得成果如下:

(1)采用适用于小样本数据集、 不易过拟合的 RF 算法作为数据挖掘基础算法, 解决由于样本集数量有

限导致的灰色性问题; 结合自适应缩放因子和混沌理论提高 GWO 算法搜索能力, 避免群体陷入早熟,

并基于 ACGWO 算法对 RF 算法进行参数寻优, 克服了 RF 算法无法自适应获得最优参数以及精度有待

提高的不足, 提出了基于 ACGWO-RF 算法的坝面碾压质量评价模型, 以揭示输入影响参数与碾压质

量的复杂非线性映射关系, 解决随机和模糊性问题。 工程应用结果表明, 相比于 RF、 BPNN 和 MLR

等模型, 本文所提模型能够考虑参数与碾压质量指标之间的不确定拟合关系, 精度最高(R = 0.839)、

泛化能力最强(R = 0.793)且鲁棒性最优。 (2)综合考虑评价模型预测结果(干密度、 压实度)和 CV 值

存在的不确定性, 提出了基于证据理论的碾压质量综合评价方法, 采用模糊隶属度对碾压质量评价指

— 1 2 7 —