Page 105 - 2022年第53卷第11期

P. 105

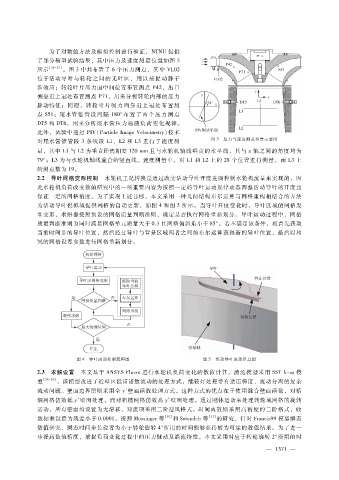

为了对数值方法及模拟控制进行验证,NTNU提供

了部分模型试验结果,其中压力及速度测量位置如图 3

所示 [26 - 27] 。图 3中共布置了 6个压力测点,其中 VL02

位于活动导叶与转轮之间的无叶区,用以捕捉动静干

涉效应;转轮叶片压力面中间位置布置测点 P42,出口

侧靠近上冠处布置测点 P71,用来分析转轮内部的压力

脉动特征;同理,转轮叶片吸力面靠近上冠处布置测

点 S51;尾水管锥 管段间 隔 180°布置 了两 个压 力测点

DT5和 DT6,用来分析尾水管压力场随负荷变化规律。

此外,试验中通过 PIV(ParticleImageVelocimetry)技术

图 3 压力与速度测点布置示意图

对尾水管锥管段 3条线段 L1、L2和 L3进行了速度测

量,其中 L1与 L2为垂直距离相差 120mm且与水轮机轴线垂直的水平线,其与 x轴之间的角度均为

79°;L3为与水轮机轴线重合的竖直线。速度测量中,对 L1和 L2上的 28个位置进行测量,而 L3上

的测点数为 19。

2.2 导叶网格变形控制 水轮机工况转换是通过改变活动导叶开度进而控制水轮机流量来实现的,因

此水轮机负荷改变数值研究中的一项重要内容为按照一定的导叶运动规律动态调整活动导叶的开度且

保证一定的网格精度。为了实现上述目标,本文采用一种几何结构布尔运算与网格重构相结合的方法

为活动导叶模拟域提供网格的自动更新,如图 4和图 5所示。当导叶开度变化时,导叶区域的网格发

生变形,求解器按照预设的网格质量判断准则,确定是否执行网格重新划分。导叶运动过程中,网格

质量判断准则为同时满足网格单元质量大于 0.3且网格偏斜角小于 85°。若不满足该条件,则首先获取

当前时间步的导叶位置,然后经过导叶与背景区域两者之间的布尔运算获得新的导叶位置,最后以相

同的网格设置参数进行网格重新划分。

图 4 导叶运动控制流程图 图 5 活动导叶运动示意图

2.3 求解设置 本文基于 ANSYSFluent进行水轮机负荷变化的数值计算,湍流模型采用 SSTk - ω模

型 [28 - 29] ,该模型改进了近壁区低雷诺数流动的处理方式,能较好处理带有逆压梯度、流动分离的复杂

+

流动问题。壁面边界层则采用全 y壁面函数处理方式,这种方式的优点在于使用混合壁面函数,对精

+ +

细网格仿效低 y壁面处理,而对粗糙网格仿效高 y壁面处理。通过刚体运动来处理转轮域网格的旋转

运动,所有壁面均设置为无滑移,对流项采用二阶迎风格式,时间离散则采用高精度的二阶格式,收

敛标准设置为残差小于 0.0001。按照 Mssinger等 [30] 和 Sotoudeh等 [31] 的研究,针对 Francis99模型瞬态

数值研究,瞬态时间步长设置为小于转轮旋转 4°所用的时间能够获得较为可靠的数值结果。为了进一

步提高数值精度,捕捉负荷变化过程中的压力脉动及涡流特性,本文采用对应于转轮旋转 2°所用的时

3

— 1 7 1 —