Page 113 - 2023年第54卷第1期

P. 113

3

T= nL(ii- ii) (6)

sd rq

p m

sq rd

e

2

式中 n为磁极对数。

p

( 4)运动方程 [14]

J d ω ω r

= T - T- D ω (7)

n dt m e ω r

p

式中:J为转动惯量;T 为机械转矩;D为阻尼系数。

m

基于两相 d - q坐标体系下双馈异步电机定子端输出有功功率 P和无功功率 Q的计算表达式为 [15] :

s

s

3 3

P= (u i+ u i),Q = (u i- u i) (8)

sd sd

s

sd sq

sq sd

sq sq

s

2 2

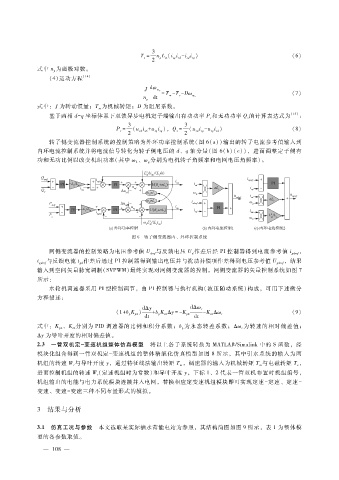

转子侧变流器控制系统的控制策略为外环功率控制系统(图 6(a))输出的转子电流参考值输入到

内环电流控制系统并将电流信号转化为转子侧电压的 d、q轴分量(图 6(b)(c)),进而调整定子侧有

分别为电机转子角频率和电网电压角频率)。

功和无功比例以改变机组功率(其中 ω 2 、ω g

图 6 转子侧变流器内、外环控制系统

网侧变流器的控制策略为电压参考值 U 与反馈电压 U 作差后经 PI控制器得到电流参考值 i ,

d

gdref

dref

i 与反馈电流 i作差后通过 PI控制器得到输出电压并与扰动补偿项作差得到电压参考值 U ,结果

gdref gd gdref

输入到空间矢量脉宽调制(SVPWM)最终实现对网侧变流器的控制。网侧变流器的矢量控制系统如图 7

所示:

水轮机调速器采用 PI型控制调节,由 PI控制器与执行机构(液压随动系统)构成,可用下述微分

方程描述:

d Δ y d Δω r

( 1 + bK ) + bK Δ y =- K - K Δω r (9)

p p2 p i2 p2 i2

dt dt

为转速的相对偏差值;

p2

i2

p

式中:K 、K 分别为 PID调速器的比例和积分系数;b为永态转差系数;Δω r

Δ y为导叶开度的相对偏差值。

2.3 一管双机定- 变速机组整体仿真模型 将以上各子系统转换为 MATLAB?Simulink中的 S函数,经

模块化组合得到一管双机定- 变速机组的整体精细化仿真模型如图 8所示,其中引水系统的输入为两

机组的转速 W 与导叶开度 y,通过特征线法输出转矩 T ,调速器的输入为机械转矩 T 与电磁转矩 T,

r m m e

进而控制机组的转速 W(定速机组时为常数)和导叶开度 y,下标 1、2代表一管双机布置时机组编号,

r

机组输出的电能与电力系统模块连接并入电网,替换相应定变速机组模块即可实现定速- 定速、定速-

变速、变速- 变速三种不同布置形式的模拟。

3 结果与分析

3.1 仿真工况与参数 本文选取某实际抽水蓄能电站为参照,其结构简图如图 9所示,表 1为整体模

型的各参数取值。

8

— 1 0 —