Page 38 - 2023年第54卷第7期

P. 38

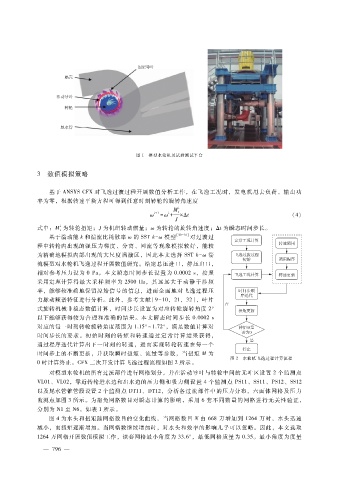

图 1 模型水轮机及试验测试平台

3 数值模拟策略

基于 ANSYSCFX对飞逸过渡过程开展数值分析工作,在飞逸工况时,发电机甩去负荷,输出功

率为零,根据转速平衡方程可得到任意时刻转轮的旋转角速度

M i

t

i

i + 1

ω = ω+ × Δ t (4)

J

i

式中:M 为转轮扭矩;J为机组转动惯量;ω为转轮的旋转角速度;Δ t为瞬态时间步长。

t

基于湍动能 k和湍流比耗散率 ω的 SSTk - ω模型 [29 - 31] 对过渡过

程中转轮内出现的强压力梯度、分离、回流等现象模拟较好,能较

为精确地模拟内部出现的大尺度涡漩区,因此本文选择 SSTk - ω湍

流模型对水轮机飞逸过程开展数值研究。给定总压进口,静压出口,

相对参考压力设为 0Pa。本文瞬态时间步长设置为 0.0002s,按照

采用定理计算得最大采样频率为 2500Hz,其远远大于动静干涉频

率,能够较准确地保留原始信号的信息,进而全面地对飞逸过程压

力脉动频谱特征进行分析。此外,参考文献[9 - 10,21,32],叶片

式旋转机械非稳态数值计算,时间步长设置为对应转轮旋转角度 2°

以下能够获得较为合理和准确的结果。本文瞬态时间步长 0.0002s

对应的每一时刻转轮旋转角度范围为 1.15°~1.72°,满足数值计算对

时间步长的要求。初始时刻的转矩和转速通过定常计算结果获得,

通过程序迭代计算出下一时刻的转速,进而实现转轮转速在每一个

时间步上的不断更新,并获取瞬时扭矩、流量等参数,当扭矩 M 为

图 2 水轮机飞逸过程计算流程

0时计算终止。CFX二次开发计算飞逸过程流程如图 2所示。

对模型水轮机的所有过流部件进行网格划分,并在活动导叶与转轮中间的无叶区设置 2个监测点

VL01、VL02,靠近转轮进水边和出水边的压力侧和吸力侧设置 4个监测点 PS11、SS11、PS12、SS12

以及尾水管锥管段设置 2个监测点 DT11、DT12,分析各过流部件中的压力分布,六面体网格及压力

监测点如图 3所示。为避免网格数目对瞬态计算的影响,采用 6套不同数量的网格进行无关性验证,

分别为 N1至 N6,如表 1所示。

图 4为水头和扭矩随网格数目的变化曲线,当网格数目 N由 668万增加到 1264万时,水头迅速

减小,而扭矩逐渐增加。当网格数继续增加时,对水头和效率的影响几乎可以忽略。因此,本文选取

1264万网格开展数值模拟工作,该套网格最小角度为 33.6°,最低网格质量为 0.35。最小角度为度量

6

— 7 9 —