Page 15 - 2024年第55卷第3期

P. 15

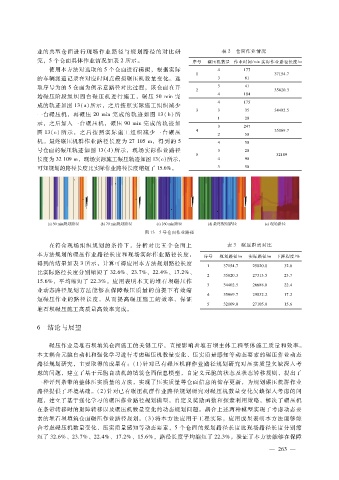

业的典型仓面进行现场作业路径与规划路径 的对比研 表 2 仓面作业情况

究,5个仓面具体作业情况如表 2所示。 序号 碾压机数量 作业时间?min实际作业路径长度?m

使用本方法对选取的 5个仓面进行模拟,根据实际 4 177

1 37154.7

的车辆派遣记录在对应时间点模拟碾压机数量变化。选 3 61

取序号为的 5仓面为例示意路径对比过程,该仓面在开 3 41

2 35820.3

4 184

始碾压阶段组织四台碾压机进行施工,碾压 50min完

4 175

成的轨迹如图 13(a)所示,之后按照实际施工组织减少

3 3 35 34402.5

一台碾压机,再碾压 20min完成的轨迹如图 13(b)所

1 20

示,之后加入一台碾压机,碾压 90min完成的轨迹如

3 247

图 13(c)所 示,之 后按照 实际 施工 组织 减 少 一台 碾压 4 35069.7

2 50

机。最终碾压机群作业路径长度为 27105m,得到的 5 4 50

号仓面的碾压轨迹如图 13(d)所示,现场实际作业路径 3 20

5 32109

长度为 32109m,现场实际施工碾压轨迹如图 13(e)所示, 4 90

可知规划的路径长度比实际作业路径长度缩短了 15.6%。 3 50

图 13 5号仓面作业路径

在符合现场组织规划的条件下,分析对比五个仓面上 表 3 碾压距离对比

本方法规划的碾压作业路径长度和现场实际作业路径长度, 序号 规划路径?m 实际路径?m 下降程度?%

得到的结果如表 3所示,计算可得应用本方法规划路径长度

1 37154.7 25020.0 32.6

比实际路径长度分别缩短了 32.6%、23.7%、22.4%、17.2%、

2 35820.3 27313.5 23.7

15.6%,平均缩短了 22.3%。应用表明本文的堆石坝碾压作

3 34402.5 26688.0 22.4

业动态路径规划方法能够在保障碾压质量的前提下有效缩

4 35069.7 29032.2 17.2

短碾压作业的路径长度,从而提高碾压施工的效率,保证

5 32109.0 27105.0 15.6

堆石坝碾压施工高质量高效率完成。

6 结论与展望

碾压作业是堆石坝填筑仓面施工的关键工序,直接影响着堆石坝主体工程整体施工质量和效率。

本文耦合元胞自动机和强化学习进行考虑碾压机数量变化、压实质量感知等动态要素的碾压作业动态

路径规划研究,主要取得的成果有:( 1)针对已有碾压机群作业路径规划研究对压实质量欠缺深入考

虑的问题,建立了基于元胞自动机的填筑仓面信息模型,自定义元胞的状态及状态转移规则,提出了

一种评判条带的整体压实质量的方法,实现了压实质量等仓面信息的储存更新,为规划碾压机群作业

路径提供了环境基础。( 2)针对已有碾压机群作业路径规划研究对碾压机数量变化欠缺深入考虑的问

题,建立了基于强化学习的碾压作业路径规划模型,自定义奖励函数和探索利用策略,解决了碾压机

在条带转移时的避障转移以及碾压机数量变化的动态规划问题。耦合上述两种模型实现了考虑动态要

素的堆石坝填筑仓面碾压作业路径规划。(3)将本方法应用于工程实际,应用成果表明本方法能够综

合考虑碾压机数量变化、压实质量感知等动态要素,5个仓面的规划路径长度比现场路径长度分别缩

短了 32.6%、23.7%、22.4%、17.2%、15.6%,路径长度平均缩短了 22.3%。验证了本方法能够在保障

— 2 6 3 —