Page 13 - 2023年第54卷第12期

P. 13

升降控制系统、电气控制系统三者并联,与施工交互软件和智能振冲协同工作平台串联。施工过程产

生的实时数据和信息汇集至施工交互软件,由其并行处理数据作出决策,指令传至硬件控制系统,同

时将汇集的数据和决策历史上传至智能振冲协同工作平台,并及时校验数据完整性并备份。引孔控制

系统直接接入智能振冲协同工作平台,引孔分析数据通过交互软件提供决策分析。

2022年 8—9月,硬梁包水电站闸坝区开展了智能振冲试验,10—11月,在铺盖区开展了示范应

用,共完成 39根智能化振冲碎石桩的施工。施工成果表明:(1)智能振冲控制设备性能稳定可靠,可

以实现数据采集、数据显示、过程控制等各项功能;( 2)试验和应用过程中,安全监测策略有效保障

了设备安全运行;( 3)智能振冲控制策略涵盖了振冲施工全流程,实现了振冲正常工况的智能处理和

异常工况的报警提示;( 4)一体化信息化数字协同工作平台有效登陆 6万多人次,录入了全部 5435根

桩的基本信息,采集了 1777根碎石桩施工过程数据,实现质量闭环验评 1774次。

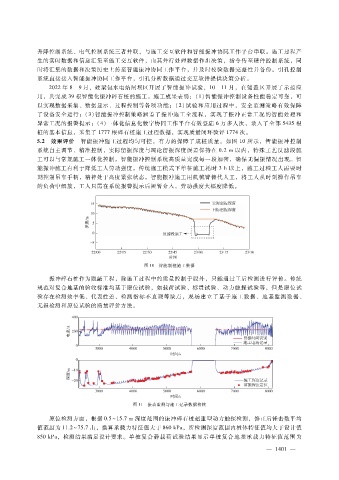

5.2 效果评价 智能振冲施工过程均匀可控,有力的保障了成桩质量。如图 10所示,智能振冲控制

系统自主调节、精准控制,实际留振深度与理论留振深度误差保持在 0.2m以内,特殊工艺反滤段施

工可以与常规施工一体化控制。智能振冲控制系统高质量完成每一段加密,确保无漏振情况出现。智

能振冲施工有利于降低工人劳动强度。传统施工模式下单桩施工耗时 3h以上,施工过程工人需要时

刻控制吊车手柄,精神处于高度紧张状态。智能振冲施工用机械臂替代人工,将工人从时刻操作吊车

的负荷中解放,工人只需在系统报警提示后短暂介入,劳动强度大幅度降低。

图 10 智能制桩施工数据

振冲碎石桩作为隐蔽工程,除施工过程中的质量控制手段外,只能通过工后检测进行评价。传统

规范对复合地基的验收标准均基于原位试验,如载荷试验、标贯试验、动力触探试验等,但是原位试

验存在检测效率低、代表性差、检测指标不直观等缺点,现场建立了基于施工数据、地基监测数据、

无损检测和原位试验的质量评价方法。

图 11 振动监测与施工记录数据校核

原位检测方面,根据 0.5~15.7m深度范围的振冲碎石桩超重型动力触探检测,修正后锤击数平均

值范围为 11.2~75.7击,换算承载力特征值大于 860kPa,所检测深度范围内桩体特征值均大于设计值

850kPa,检测结果满足设计要求。单桩复合静载荷试验结果显示单桩复合地基承载力特征值范围为

4

— 1 0 1 —