Page 86 - 2022年第53卷第9期

P. 86

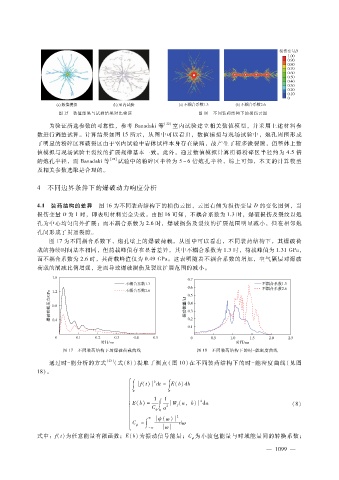

图 15 数值结果与试验结果对比验证 图 16 不同装药结构下的损伤云图

为验证所选参数的可靠性,参考 Banadaki等 [22] 室内试验建立相关数值模型,并采用上述材料参

数进行调整试算。计算结果如图 15所示,从图中可以看出,数值模拟与现场试验中,炮孔周围形成

了明显的粉碎区和破裂区由于室内试验中岩体试样本身存在缺陷,故产生了较多微裂隙,但整体上数

值模拟与现场试验主裂纹的扩展规律基本一致。此外,通过数值模拟计算所得粉碎区半径约为 4.5倍

的炮孔半径,而 Banadaki等 [22] 试验中的粉碎区半径为 5~6倍炮孔半径,综上可知,本文的计算模型

及相关参数选取是合理的。

4 不同边界条件下的爆破动力响应分析

4.1 装药结构的差异 图 16为不同装药结构下的损伤云图,云图右侧为损伤变量 D的变化图例,当

损伤变量 D为 1时,即表明材料完全失效。由图 16可知,不耦合系数为 1.3时,爆破损伤及裂纹以炮

孔为中心均匀向外扩展;而不耦合系数为 2.6时,爆破损伤及裂纹的扩展范围明显减小,但在相邻炮

孔间形成了贯通裂隙。

图 17为不同耦合系数下,炮孔壁上的爆破荷载。从图中可以看出,不同装药结构下,其爆破荷

载的持续时间基本相同,但荷载峰值存在显著差异,其中不耦合系数为 1.3时,荷载峰值为 1.31GPa,

而不耦合系数为 2.6时,其荷载峰值仅为 0.49GPa。这表明随着不耦合系数的增加,空气隔层对爆破

荷载的削减比例增强,进而导致爆破损伤及裂纹扩展范围的减小。

图 17 不同装药结构下的爆破荷载曲线 图 18 不同装药结构下的时- 能密度曲线

通过时- 能分析的方式 [23] (式(8))提取了测点(图 10)在不同装药结构下的时 - 能密度曲线(见图

18)。

∫ 2 ∫

f(t) dt = E(b)db

R R

1 1

2

E (b) = ∫ W(a,b) da (8)

f

2

C a

ψ R

∞ ψ ( ω ) 2

ψ ∫

C = d ω

- ∞ ω

式中:f(t)为任意能量有限函数;E(b)为振动信号能量;C 为小波包能量与时域能量间的转换系数;

ψ

0

— 1 9 9 —