Page 92 - 2022年第53卷第5期

P. 92

高至 78.5%。相比设计工况,0.25Q 工况的总能量损失 Δ EL减小了 0.648W,占设计工况总能量损失

d 2

的 39.9%,对比两种工况下 Δ TL和 Δ VL的量值变化可以发现,Δ VL的减小对 Δ EL减小的贡献率约为

2

84%(0.544W?0.648W≈0.84)。

- 2

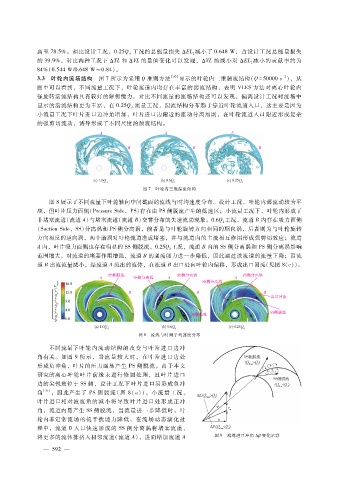

3.3 叶轮内流场结构 图 7所示为采用 Q准则方法 [30] 显示的叶轮内三维湍流结构(Q = 50000s ),从

图中可以看到,不同流量工况下,叶轮流道内均存在丰富的湍流结构,表明 VLES方法对离心叶轮内

强旋转湍流结构具有较好的解析能力。对比不同流量的流场结构还可以发现,偏离设计工况时流场中

显示的湍流结构更为丰富,在 0.25Q 流量工况,湍流结构分布趋于靠近叶轮流道入口,这主要是因为

d

小流量工况下叶片进口边冲角增加,叶片进口边附近的流动分离加剧,在叶轮流道入口附近形成复杂

的强剪切流动,诱导形成了不同尺度的湍流结构。

图 7 叶轮内三维湍流结构

图 8展示了不同流量下叶轮轴向中间截面的流线与时均速度分布。设计工况,叶轮内部流动较为平

顺,但叶片压力面侧(PressureSide,PS)存在由 PS侧脱流产生的低速区;小流量工况下,叶轮内形成了

非堵塞流道(流道 A)与堵塞流道(流道 B)交替分布的失速流动现象。0.6Q工况,流道 B内存在吸力面侧

d

( SuctionSide,SS)分离涡和 PS侧分离涡,前者是与叶轮旋转方向相同的顺向涡,后者则为与叶轮旋转

方向相反的逆向涡,两个漩涡对叶轮流道造成堵塞,并与流道内的主流相互作用形成强剪切效应;流道

A内,叶片吸力面侧也存在明显的 SS侧脱流。0.25Q工况,流道 B内的 SS侧分离涡和 PS侧分离涡影响

d

范围增大,对流道的堵塞作用增强,流道 B的通流能力进一步降低,因此通过该流道的流量下降;因流

道 B出流流量减小,经流道 A流出的流体,在流道 B出口处向叶轮内偏移,形成出口回流(见图 8(c))。

图 8 流线与时间平均速度分布

不同流量下叶轮内流动结构的改变与叶片进口边冲

角有关。如图 9所示,当流量较大时,在叶片进口边处

形成负冲角,叶片的压力面易产生 PS侧脱流。由于本文

研究的离心叶轮叶片前缘未进行修圆处理,且叶片进口

边的尖锐角位于 SS侧,设计工况下叶片进口易形成负冲

角 [31] ,因此产生了 PS侧脱流 (图 8(a))。小流量工况,

叶片进口相对液流角的减小将导致叶片进口处形成正冲

角,流道内易产生 SS侧脱流,当流量进一步降低时,叶

轮内非定常流场的抗干扰能力降低,在流场动态演化过

程中,流道 B入口快速形成的 SS侧分离涡将堵塞流道,

将更多的流体排挤入相邻流道(流道 A),进而增加流道 A 图 9 流道进口冲角 Δβ 变化示意

— 5 9 —

2