Page 87 - 2022年第53卷第5期

P. 87

能量损失提供了新途径,但理论上,该方法是对精确的湍动能输运方程耗散项进行积分来计算湍流耗

散损失 [4] ,需要对流场中耗散尺度的湍流进行解析,才能获得准确的能量损失计算结果,因此,基于

RANS的流场计算结果和模化的湍流耗散率来计算湍流耗散损失,具有局限性。

从平均流动动能输运的角度看,湍流耗散导致的能量损失,来源于流场中平均流动动能向湍动能

的转换 [12] ,对流场中生成的湍动能总量进行统计,即可间接获得叶轮内湍流耗散对应的平均流动动能

损失。由于湍动能生成与流场的平均速度梯度和雷诺应力相关,主要受大尺度湍流结构的影响 [13] ,因

此基于平均流动动能输运的湍动能生成来分析叶轮内平均流动动能损失,相比熵产分析方法,可以降

低对流场中小尺度湍流的求解要求,提高能量损失计算的准确性。而且,基于湍动能生成的平均流动

动能损失分析,可以更准确反映流场中能量损失的产生速率及分布特征 [12,14] ,有利于揭示不同流动结

构的湍动能生成机制 [14] ,该方法已在叶栅端部泄漏流 [14] 和线性叶栅二次流 [12] 产生的能量损失分析中

得到应用。

为了探明离心叶轮内流动特征与能量损失的关系,本文采用可直接求解大尺度湍流结构的超大涡

模拟方法( VeryLargeEddySimulation,VLES),对某低比转速离心叶轮不同流量工况下的内部流动进

行非定常数值模拟,基于平均流动动能输运方程建立了能量损失计算模型,研究了叶轮内的流动特

征、能量损失规律和损失机理,可为离心泵叶轮的优化设计提供依据。

2 计算模型与方法

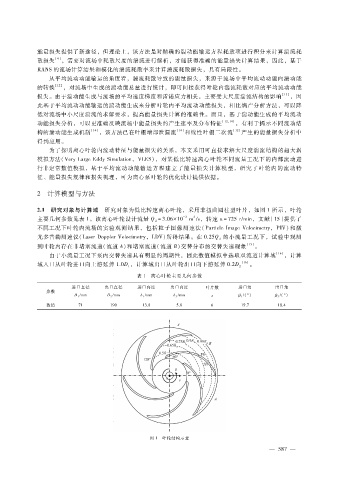

2.1 研究对象与计算域 研究对象为低比转速离心叶轮,采用非扭曲圆柱型叶片,如图 1所示,叶轮

- 3

3

主要几何参数见表 1。该离心叶轮设计流量 Q = 3.06 × 10 m ?s,转速 n = 725r?min,文献[15]提供了

d

不同工况下叶轮内流场的实验观测结果,包括粒子图像测速法(ParticleImageVelocimetry,PIV)和激

光多普勒测速仪( LaserDopplerVelocimetry,LDV)所得结果。在 0.25Q 的小流量工况下,试验中观测

d

到叶轮内存在非堵塞流道(流道 A)和堵塞流道(流道 B)交替分布的交替失速现象 [15] 。

由于小流量工况下泵内交替失速具有明显的周期性,因此数值模拟中选取双流道计算域 [16] ,计算

域入口从叶轮进口向上游延伸 1.0D,计算域出口从叶轮出口向下游延伸 0.2D [16] 。

1 2

表 1 离心叶轮主要几何参数

进口直径 出口直径 进口高度 出口高度 叶片数 进口角 出口角

参数

D 1 ?mm D 2 ?mm b 1 ?mm b 2 ?mm z β 1 ?(°) β 2 ?(°)

数值 71 190 13.8 5.8 6 19.7 18.4

图 1 叶轮结构示意

— 5 8 7 —